Produktbeschreibung

Anforderungen

- Nach dem Spritzgussprozess müssen die Werkstücke aus dem Spritzgusswerkzeug entnommen und einem weiteren Fertigungsprozess zugeführt werden;

- Werkstücke jeweils paarweise aus dem Spritzgusswerkzeug entnehmen;

- Dichtring montieren;

- Trennen der Leiterbahnen;

- 100% Prüfung der Spritzgussteile;

- Prüfung der Isolationsfestigkeit;

- Prüfung des Durchgangswiderstandes aller Leiterbahnen;

- Taumelkreisprüfung der Kontakt-Pins;

- Dichtungs- und Kontaktflächenprüfung mit Bildverarbeitungssystem;

- Kennzeichnung i.O.- geprüfter Prüflinge;

- Reinigen der Werkstücke;

- Verpacken der Spritzgussteile:

- Taktzeit: 13 sec;

- BDE-System;

- n.i.O.-Teil Handling und Fehleranalyse;

- Anfahr-, Leerschuss-, Einricht-, Automatik-, Leerfahr-, Nacharbeits- und Handbetrieb

Lösung

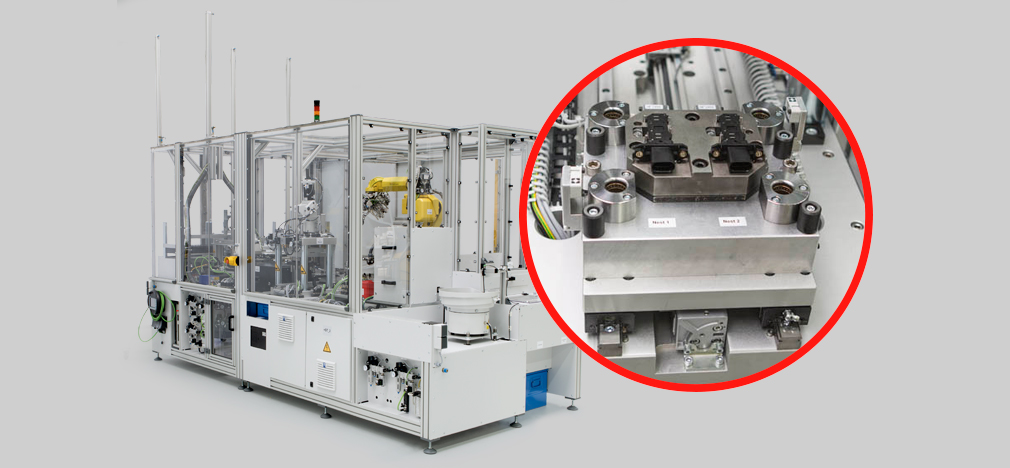

- Vollautomatische Roboterzelle mit zweifachem Doppelvakuumsauggreifer;

- Dichtringmontagestation mit Vibrations-Sortierförderer, Bildverarbeitungssystem zur Dichtungsprüfung, Ausschleusstation für n.i.O.-Dichtungen und Pick & Place – Einheit mit Vakuumsauggreifer;

- Stanze mit Werkzeug zur Trennung der Leiterbahnen;

- Prüfstation zur 100% Prüfung mittels Adaptronic-Kompakttestgerät;

- AOI mit Bilderfassungssystem zur Kontaktflächenprüfung;

- Steckdom für Taumelkreisprüfung;

- Pneumatische i.O.-Kennzeichnungseinheit;

- Reinigungsstation mit ionisierter Luft incl. Absaugung;

- 3D-Auslegerportal mit Doppelvakuumsauggreifer zur Abstapelung der i.O.-Spritzgussteile in Blister;

- Magazin für Blister

- 2-kanalige Sicherheitseinrichtung mit Schutztürüberwachung und Zuhaltung;

- n.i.O.-Teile werden vollautomatisch über sensorisch überwachte n.i.O.-Förderbänder und n.i.O.-Rutschen ausgeschleust;

- Überprüfung des n.i.O.-Teilehandlings mittels Master jeweils bei Schichtbeginn;

- Betriebsdatenerfassung des Fertigungsprozesses incl. detaillierter n.i.O.- Fehleranalyse unter Labview;

- Siemens Touchpanel und SPS Steuerung mit Profinet;

- Maschinenprogrammierung mit Siemens S7;

- HMI mit WinCC flexible;

Deutsch

Deutsch English

English