Prüfstände

Anlagen zur Prüfung von Produkten oder deren Komponenten

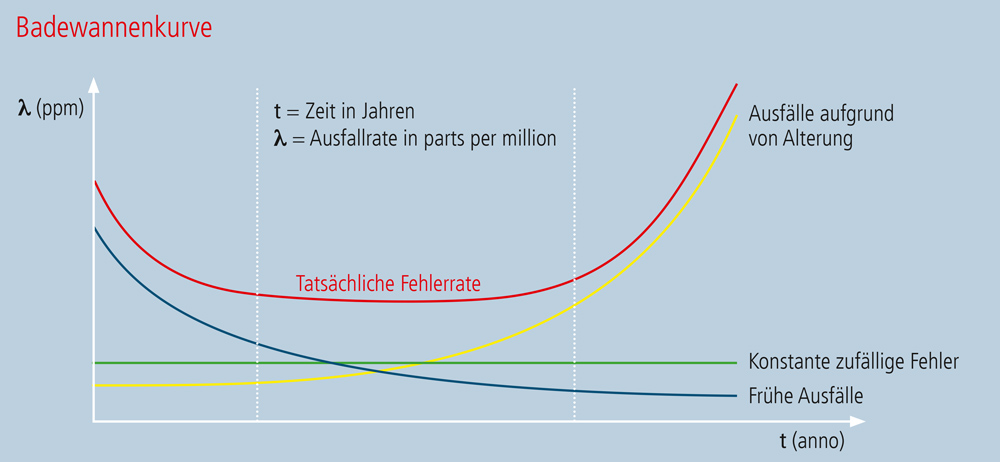

Prüfstände sind in der Qualitätssicherung wichtige Mittel um die Produktausfälle auf ein Minimum zu reduzieren. Die Produktlebensdauer kann typischerweise in einer Diagramm-Darstellung, der sogenannten »Badewannenkurve«, als Ausfallrate, abhängig von der Lebensdauer, dargestellt werden (siehe Grafik).

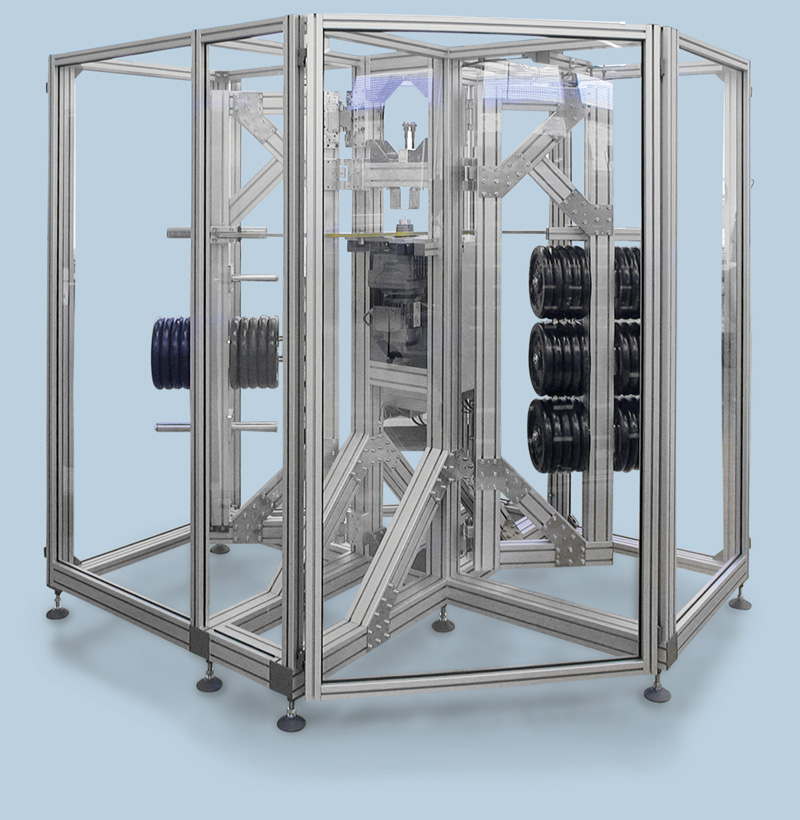

Die Lebensdauer …

bezeichnet die Zeit, die ein technisches Produkt ohne den Austausch von Kernkomponenten oder komplettes Versagen genutzt werden kann. Für die Qualitätssicherung ist es schon während der Produktentwicklung von Bedeutung, neue Produkte auf ihre mechanischen und elektrischen Eigenschaften zu testen. Zu diesem Zweck kommen Lebensdauerprüfstände zum Einsatz. Dazu werden die Prüflinge in Aufnahmen mechanisch fixiert und einer ständigen Wechselbelastung (zum Beispiel Drehmoment und/oder Zug-Druckkraft) ausgesetzt. Dies geschieht in der Regel ununterbrochen für einen Zeitraum von bis zu drei Monaten. Innerhalb dieses Zeitraumes werden dabei die zu messenden Parameter (zum Beispiel Drehmoment, Kraft, Drehzahl, Weg, Strom, Temperatur) aufgezeichnet.

Incircuit Tests ...

sind Prüfverfahren, bei denen das vorgefertigte (elektronische) Produkt einer Zwischenprüfung unterzogen wird, bevor es weiter gefertigt bzw. montiert wird. Durch Zwischenprüfungen lassen sich n.i.O.-Produkte ausschleusen, bevor diese zum Endprozess (Endmontage oder abschließende Fertigung) gelangen. Zwischenprüfungen werden z.B. bei Leiterplatten und auch bei modular bestückten Leiterplatten durchgeführt. Getestet werden Lötfehler, Bauteilfehler und auch die Schaltung.

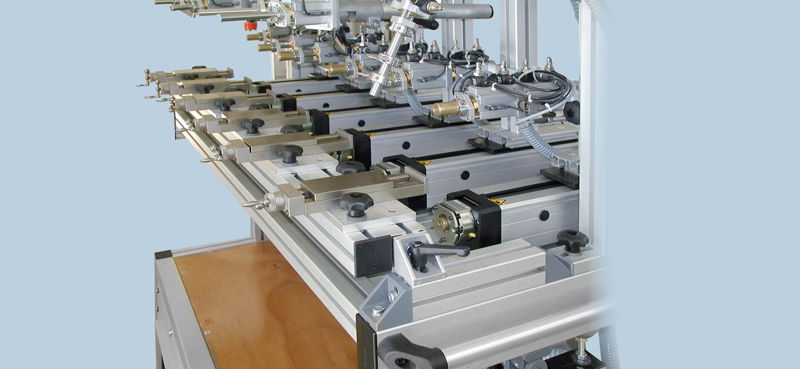

End of Line Tests (EOLT) ...

sind Prüfverfahren in der Produktion, die am Ende eines Fertigungsprozesses die neu gefertigten Produkte zu

100 Prozent auf Funktion prüfen.

Sie dienen ebenfalls der Qualitätssicherung und verdanken ihren Namen dem Umstand, dass die meist automatischen Prüfstände räumlich auch direkt am Ende von Montage- oder Fertigungslinien stehen.

Deutsch

Deutsch English

English